Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

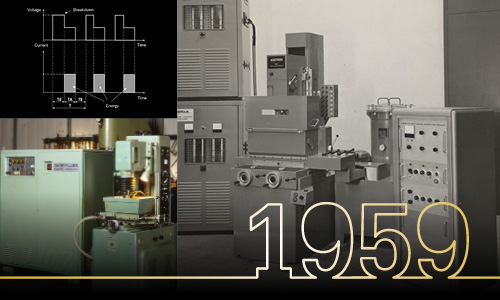

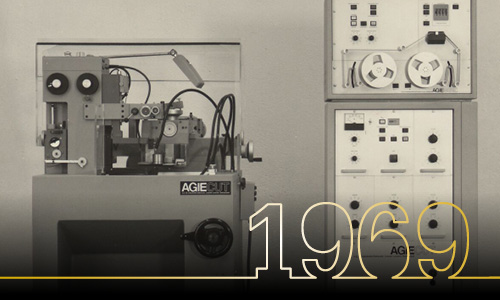

Od 1954 roku tworzymy historię EDM.

Witamy na obchodach 70-lecia technologii EDM w GF Machining Solutions! Jako pionierzy w dziedzinie obróbki elektroerozyjnej (EDM), jesteśmy dumni z naszej bogatej historii i nieustannego wprowadzania innowacji na rynek. Od przemysłu lotniczego po motoryzacyjny, pozostajemy liderem w zakresie najnowocześniejszych technologii, rewolucjonizując przemysł na całym świecie.

Przez siedem dekad nasze zaangażowanie w dostarczanie najwyższej jakości rozwiązań do obróbki elektroerozyjnej uczyniło nas zaufanym partnerem dla wielu firm, które dążą do usprawnienia swoich procesów produkcyjnych. Nasza droga do doskonałości i satysfakcji klienta zaczęła się od pierwszych innowacyjnych rozwiązań, a teraz obejmuje kompleksowe, indywidualnie dopasowane oferty. Dołącz do nas w świętowaniu naszych osiągnięć i oczekuj kolejnych sukcesów w rozwoju technologii EDM, które przyniesie przyszłość.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

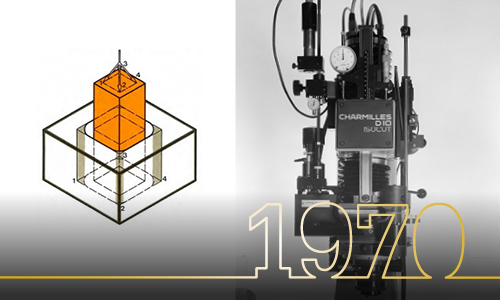

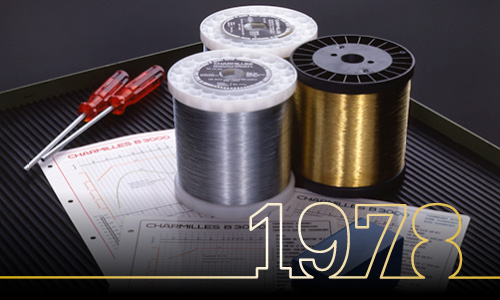

Przegląd technologii

GF Machining Solutions wprowadza najnowocześniejsze rozwiązania w zakresie elektrodrążenia, zarówno wgłębnego, jak i drutowego. Nasze rozwiązania do EDM są znane ze swojej szybkości, precyzji i wydajności energetycznej, zaspokajając różnorodne potrzeby klientów: od produkcji zminiaturyzowanych komponentów po szybką obróbkę o doskonałej dokładności powierzchni.

We wszystkich gałęziach przemysłu – od branży motoryzacyjnej po urządzenia medyczne – nasza technologia odgrywa kluczową rolę w osiąganiu doskonałości produkcyjnej. Dzięki rozwiązaniom GF Machining Solutions producenci mogą zwiększyć swoje możliwości i osiągnąć pełny sukces w niemal każdej branży.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.

Aby wyświetlić zawartość zewnętrzną, zaakceptuj wszystkie pliki cookie.