Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.

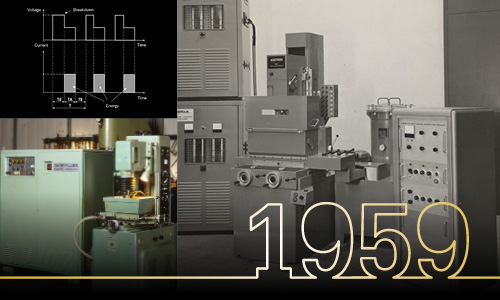

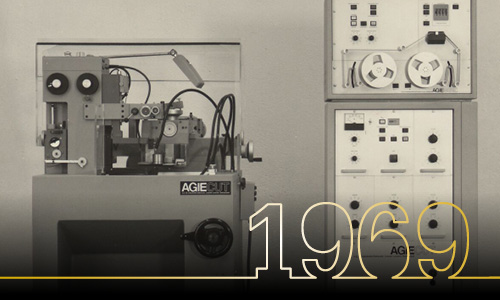

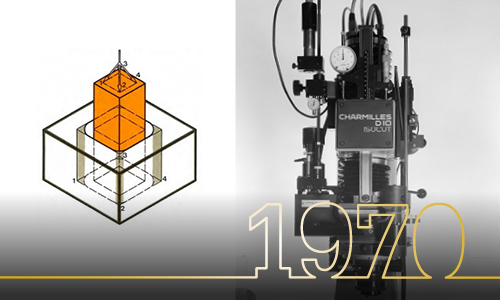

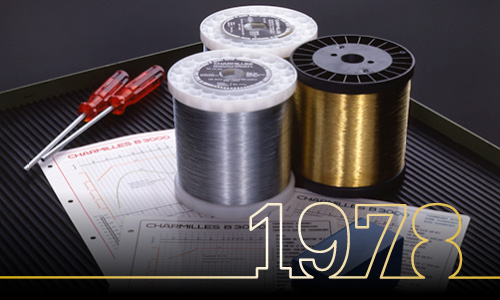

Wir schreiben EDM-Geschichte seit 1954

Willkommen zu unserem 70-jährigen Jubiläum! Als Pioniere in der Herstellung von Funkenerosionsmaschinen sind wir stolz auf unsere reichhaltige Geschichte und fortlaufenden Innovationen. Von der Luft- und Raumfahrt bis hin zur Automobilindustrie haben wir mit unseren Spitzentechnologien die Industrie weltweit revolutioniert.

Seit sieben Jahrzehnten sind wir mit erstklassigen Funkenerosionslösungen ein zuverlässiger Partner für Unternehmen, die ihren Fertigungsprozess verbessern wollen. Auf unserer Reise geht es um Exzellenz und Kundenzufriedenheit, bis hin zu maßgeschneiderten Lösungen und technischen Pionierleistungen. Feiern Sie mit uns die bisherigen Leistungen in Erwartung nachkommender großartiger Erfolge im Bereich der Funkenerosion.

Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.

Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.

Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.

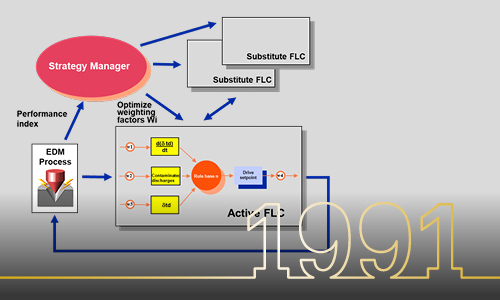

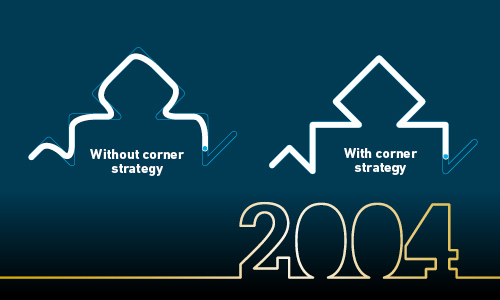

Technologie Übersicht

GF Machining Solutions bietet neben unseren fortschrittlichen Drahterodiersystemen auch modernste Lösungen für die Senkerosion an. Unsere Funkenerosionslösungen sind bekannt für ihre Schnelligkeit, Präzision und Energieeffizienz und erfüllen verschiedene Bearbeitungsanforderungen, von Miniaturkomponenten bis hin zu Hochgeschwindigkeitsanwendungen mit hervorragender Oberflächengenauigkeit.

Unsere Technologie spielt eine entscheidende Rolle bei der Erzielung von Fertigungsexzellenz in Branchen, die von der Automobilindustrie bis zu medizinischen Geräten reichen. Mit GF Machining Solutions können Hersteller ihre Fähigkeiten verbessern und in verschiedenen Branchen bemerkenswerte Erfolge erzielen.

Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.

Bitte akzeptieren Sie alle Cookies um den externen Inhalt zu sehen.