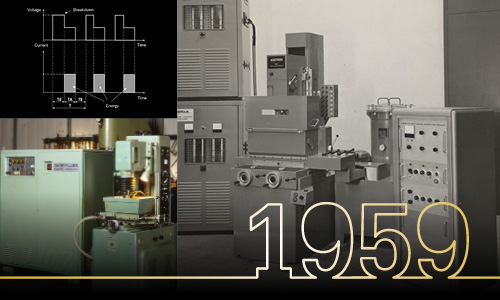

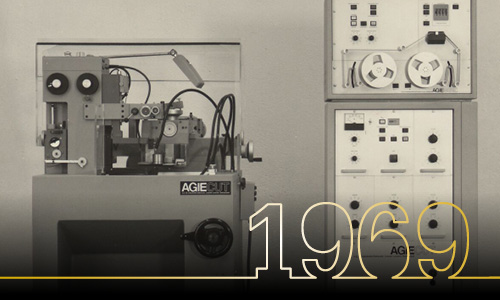

Escribimos la historia de la electroerosión desde 1954

Le damos la bienvenida a nuestra celebración del 70.º aniversario. Como pioneros en la fabricación por electroerosión, estamos orgullosos de nuestra larga historia y nuestra continua innovación. Desde la industria aeroespacial hasta la automotriz, hemos sido líderes gracias a tecnologías de vanguardia, revolucionando sectores en todo el mundo.

Durante siete décadas, nuestra dedicación a las soluciones de electroerosión de máxima calidad nos ha convertido en un socio de confianza para las empresas que desean mejorar su fabricación. Desde técnicas pioneras hasta soluciones personalizadas, nuestros objetivos se centran en la excelencia y la satisfacción del cliente. Súmese a nosotros para celebrar nuestros logros y anticipar un éxito aún mayor en el mecanizado por electroerosión.

Acepte todas las cookies para ver el contenido externo.

Acepte todas las cookies para ver el contenido externo.

Acepte todas las cookies para ver el contenido externo.

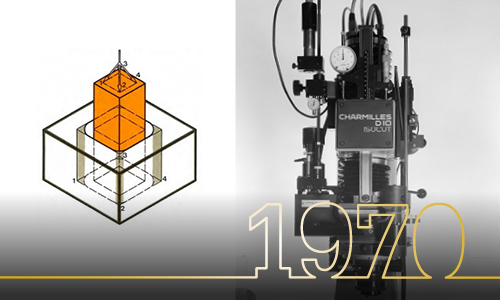

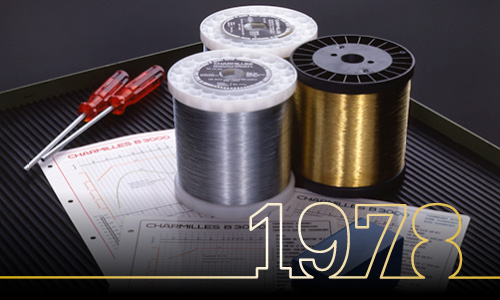

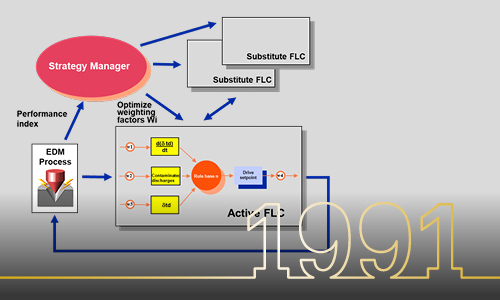

Descripción general de la tecnología

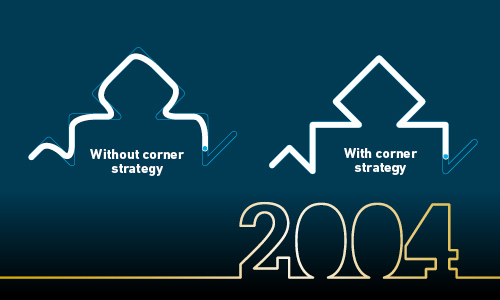

GF Machining Solutions presenta soluciones de vanguardia en el mecanizado por electroerosión por penetración, junto con nuestros sistemas avanzados de electroerosión de corte por hilo. Nuestras soluciones de electroerosión son famosas por su velocidad, precisión y eficiencia energética; responden a diversas necesidades de mecanizado, desde componentes miniaturizados hasta aplicaciones de alta velocidad con una precisión superficial excepcional.

En sectores que abarcan desde la automoción hasta los dispositivos médicos, nuestra tecnología desempeña un papel fundamental a la hora de conseguir la excelencia en la fabricación. Con GF Machining Solutions, los fabricantes pueden ampliar sus capacidades y lograr un éxito notable en sectores diversos.

Acepte todas las cookies para ver el contenido externo.

Acepte todas las cookies para ver el contenido externo.