Veuillez accepter tous les cookies pour afficher le contenu externe.

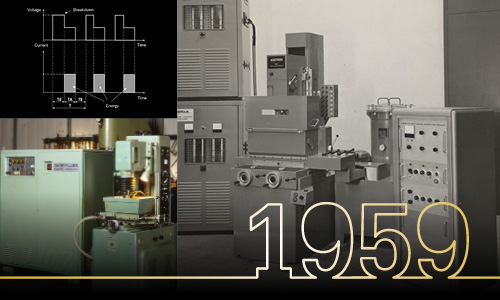

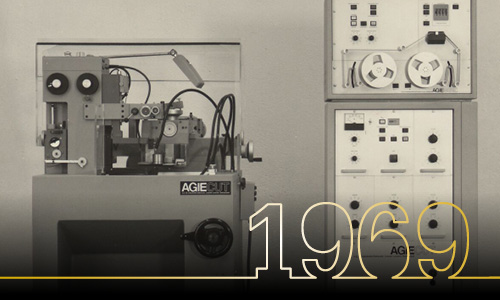

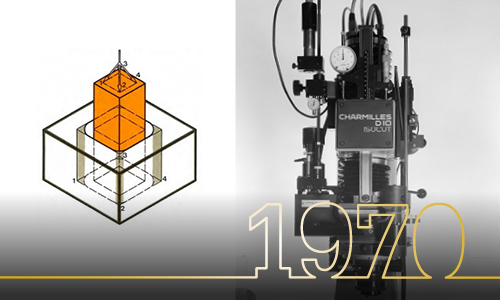

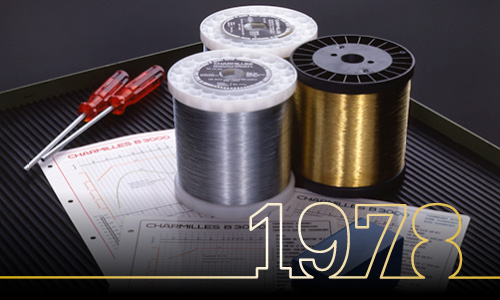

Nous écrivons l’histoire de l’usinage par électroérosion depuis 1954

Bienvenue à la célébration de notre 70e anniversaire ! En tant que pionniers de l’usinage par électroérosion, nous sommes fiers de notre riche histoire et de notre innovation continue. De l’aérospatiale à l’automobile, nous avons été à l’avant-garde des technologies de pointe, révolutionnant les industries du monde entier.

Depuis 70 ans, notre engagement en faveur de solutions d’usinage par électroérosion de qualité supérieure fait de nous un partenaire de confiance pour les entreprises qui souhaitent améliorer leur production. Des techniques pionnières aux solutions sur mesure, notre parcours est axé sur l’excellence et la satisfaction des clients. Rejoignez-nous pour célébrer tout ce que nous avons accompli dans l’usinage par électroérosion et nos succès à venir.

Veuillez accepter tous les cookies pour afficher le contenu externe.

Veuillez accepter tous les cookies pour afficher le contenu externe.

Veuillez accepter tous les cookies pour afficher le contenu externe.

Aperçu de la technologie

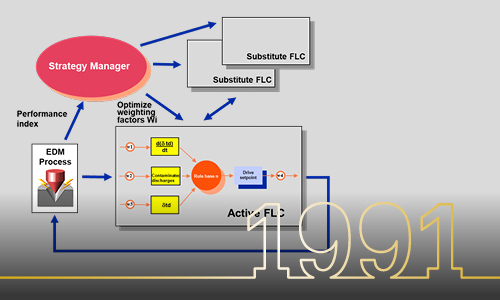

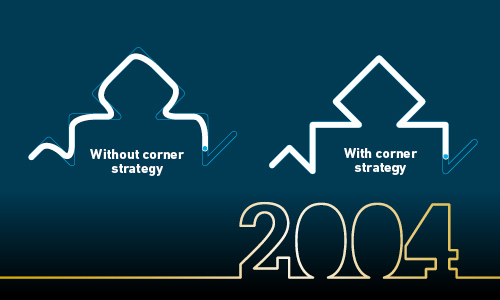

GF Machining Solutions introduit des solutions de pointe dans l’électroérosion par enfonçage, en parallèle des systèmes d’électroérosion à fil avancés. Nos solutions d’usinage par électroérosion sont réputées pour leur vitesse, leur précision et leur efficacité énergétique, répondant à divers besoins d’usinage, des composants miniaturisés aux applications à grande vitesse avec une précision de surface supérieure.

Dans des secteurs allant de l’automobile aux dispositifs médicaux, notre technologie joue un rôle essentiel dans l’excellence de la fabrication. Avec GF Machining Solutions, les fabricants peuvent améliorer leurs capacités et obtenir un succès remarquable dans divers domaines.

Veuillez accepter tous les cookies pour afficher le contenu externe.

Veuillez accepter tous les cookies pour afficher le contenu externe.