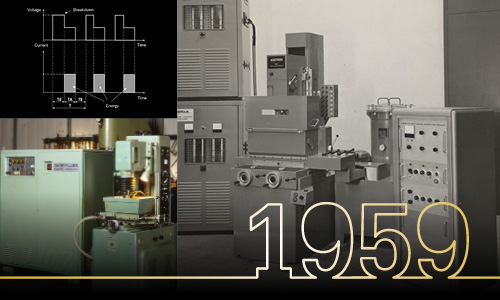

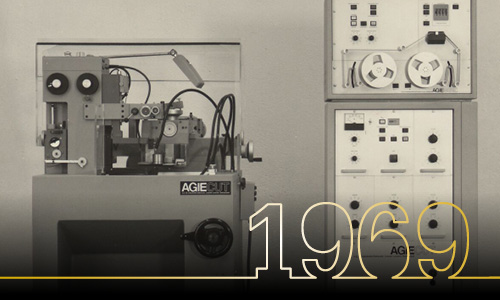

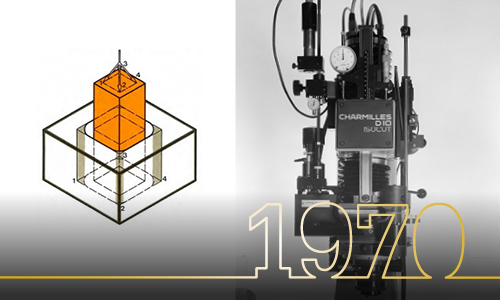

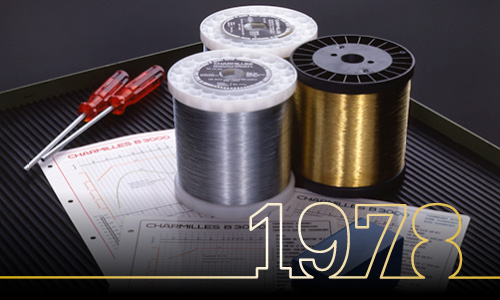

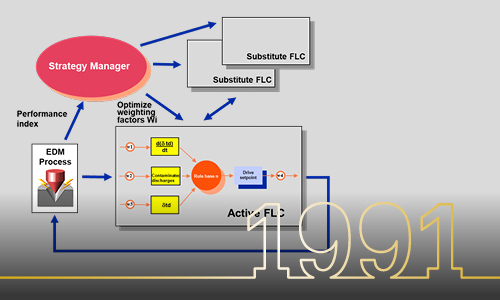

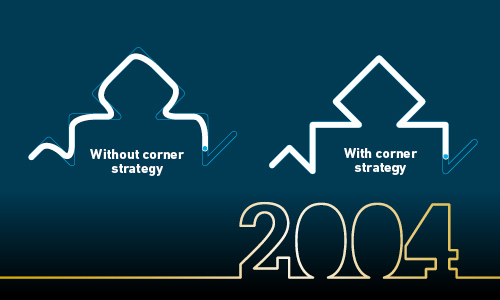

1954년부터 써내려온 EDM의 역사

70주년 축하 행사에 오신 것을 환영합니다! 당사는 EDM 제조 분야의 선구자로서 풍부한 역사와 지속적인 혁신에 자부심을 가지고 있습니다. 항공우주에서 자동차에 이르기까지 당사는 최첨단 기술을 선도하여 전 세계 산업에 혁신을 일으키고 있습니다.

최고 품질의 EDM 솔루션에 대한 70년간의 헌신으로 당사는 제조업 개선에 있어 신뢰할 수 있는 파트너로 자리매김했습니다. 선구적인 기술부터 맞춤형 솔루션에 이르기까지, 당사는 탁월함과 고객 만족을 성취하고 있습니다. 당사의 성과를 함께 축하하고 EDM 분야에서 더 큰 성공을 기대하는 데 동참해 주세요.

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.

기술 개요

GF 머시닝 솔루션즈는 당사의 고급 와이어 커팅 EDM 시스템과 함께 다이싱킹 방전 가공의 최첨단 솔루션을 소개합니다. 당사의 EDM 솔루션은 속도, 정밀도 및 에너지 효율성으로 유명하며, 우수한 표면 정밀도로 소형 부품에서 고속 응용 분야에 이르기까지 다양한 가공 요구 사항을 충족합니다.

자동차에서 의료 기기에 이르기까지 다양한 산업에서 당사의 기술은 제조 우수성을 달성하는 데 중요한 역할을 담당하고 있습니다. 제조업체는 GF 머시닝 솔루션을 통해 역량을 향상시키고 다양한 산업에서 놀라운 성공을 거둘 수 있습니다.

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.