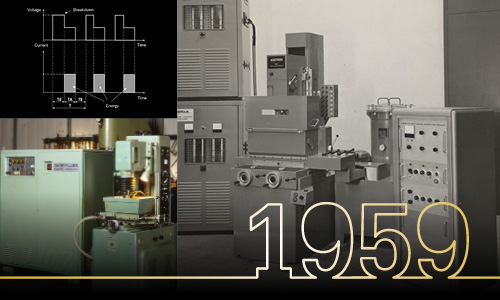

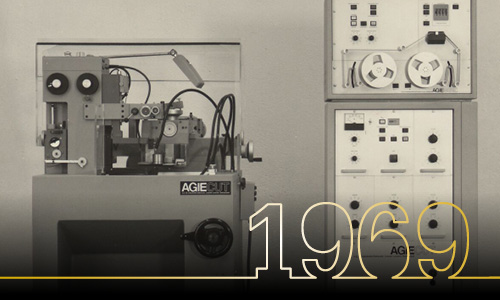

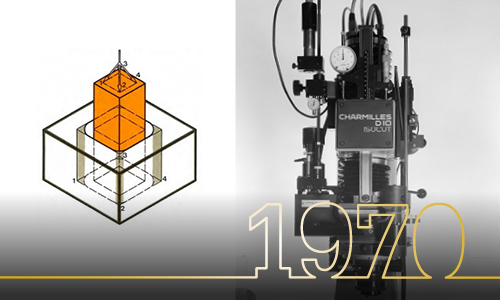

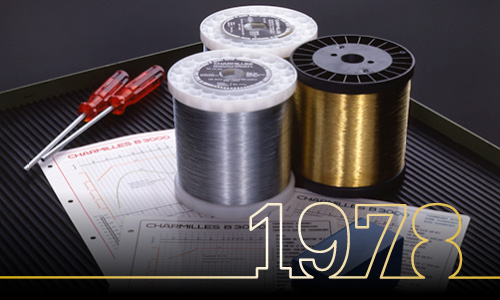

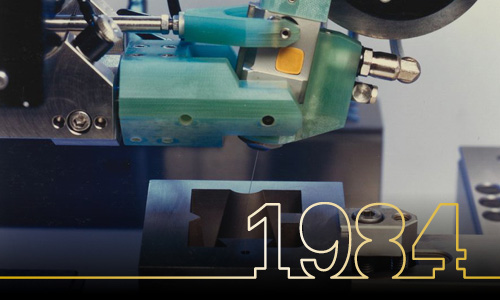

Protagonisti della storia dell’elettroerosione dal 1954

Benvenuti alla celebrazione del nostro 70° anniversario! In qualità di pionieri nella produzione a elettroerosione, siamo orgogliosi di essere protagonisti di una ricca storia e fautori di innovazione continua. Dal settore aerospaziale a quello automobilistico: siamo leader nelle tecnologie all’avanguardia e abbiamo rivoluzionato le industrie di tutto il mondo.

Per sette decenni la nostra dedizione a soluzioni di elettroerosione di alta qualità ci ha qualificato come partner di fiducia per le aziende intenzionate a migliorare la loro produzione. Dalle tecniche pionieristiche alle soluzioni su misura: il nostro viaggio punta all’eccellenza e alla soddisfazione dei clienti. Celebra con noi i nostri risultati e pregusta un successo ancora maggiore nell’elettroerosione.

Please accept all cookies to view the external content.

Please accept all cookies to view the external content.

Please accept all cookies to view the external content.

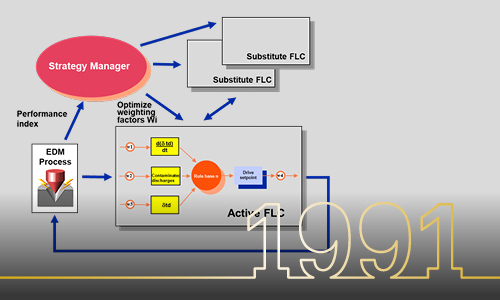

Panoramica della tecnologia

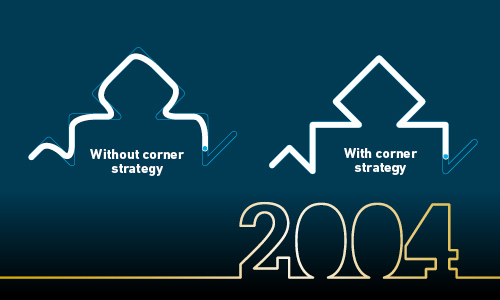

GF Machining Solutions introduce soluzioni all’avanguardia nell’elettroerosione a tuffo, a fianco dei nostri sistemi avanzati di elettroerosione a filo. Le nostre soluzioni di elettroerosione sono rinomate per velocità, precisione ed efficienza energetica, soddisfacendo diverse esigenze di lavorazione, dai componenti miniaturizzati alle applicazioni ad alta velocità con una precisione superficiale superiore.

In settori che vanno da quello automobilistico ai dispositivi medici, la nostra tecnologia svolge un ruolo fondamentale nella realizzazione dell’eccellenza produttiva. Grazie a GF Machining Solutions, i produttori possono migliorare le proprie capacità e raggiungere un successo notevole in vari settori.

Please accept all cookies to view the external content.

Please accept all cookies to view the external content.