애플리케이션을 위한 기술

터보차저

터보차저 설계는 효율을 높이고 항상 최대 출력을 내야 하기 때문에 복잡합니다. 복잡한 형상으로 제작된 이 모터 부품은 주조 또는 가공을 통해 제조하기가 매우 어렵습니다. GF 머시닝 솔루션즈의 금속 적층 제조 시스템은 완벽한 공정 솔루션을 제공하여 기준점을 잃지 않고 원활하게 연결할 수 있습니다.

- 인쇄 및 후처리 작업을 위한 공정 실행 가능성

- 이중벽 단일 블록 부품

- 후처리 기준점

- 균일한 벽 두께

TRD

터보차저 제조 공정

기어박스 매니폴드 본체

기어박스에서 기어 변속 제어가 가능한 유압 기어 박스 매니폴드 본체는 포뮬러 1 차량에서 중요한 부분입니다. 금속 빌렛에서 초미세 마감까지 5축 MILL P 800 U에서 가공하여 직접 조립할 수 있습니다. 보호 코팅만 적용하면 추가 마감 단계가 필요하지 않습니다.

- 매우 높은 표면 마감(Ra 0.8μm) 및 피치 정밀도

- 깊은 홀이 있는 복잡한 형태

- 단일 공정에서 동심도, 편평도 및 보어 직경

- 밸브의 완벽한 씰링

피스톤 가이드

드래그 리덕션 시스템은 최고 속도를 높이고 추월을 하기 위해 공기 저항을 줄이는 것을 목표로 하는 운전자 조정식 차체의 한 형태입니다. 이 시스템의 피스톤 가이드 부품은 원하는 설계 요건을 만들어 내기 위해 티타늄 바에서 MILL P 800으로 가공되었습니다.

- 고속에서 최고의 성능을 발휘하도록 설계된 무게 중심의 박벽 부품

- 표면 편평도 < 10μm 달성

- 샤프트 홀의 동심도 < 8μm

서스펜션 로커

서스펜션 메커니즘은 샤프트 보어가 왼쪽과 오른쪽 사이에 나란히 있어야 하는 복잡한 프로파일을 가진 모터스포츠 부품입니다. 이 예에서는 프론트 서스펜션 로커를 티타늄 바에서 MILL P 800으로 가공하고 와이어 커팅 EDM으로 마감 처리했습니다. 성과는 다음과 같았습니다.

- 20,000rpm HSK Step-Tec스핀들로 작은 프로파일 및 매끄러운 윤곽 구현

- 매우 높은 표면 마감(Ra 0.4μm)

- 와이어 커팅 EDM으로 생성된 스플라인 및 기어 프로파일

- System 3R 툴링으로 열처리 등의 후처리 보장

매니폴드 배기 하우징

성능을 저하시키지 않고 가능한 모든 곳에서 부품 무게를 줄이는 것은 배기 부품 생산업체가 모터스포츠 산업에서 직면하는 일종의 도전 과제입니다. 이 매니폴드 배기 하우징은 먼저 적층 제조 솔루션 DMP 350으로 생산한 후 와이어 커팅 CUT E로 분리하고 마감되었습니다. 전체 공정은 당사의 랜드마크인 3DExpert ™ 소프트웨어로 조정되었습니다. 이러한 기술의 조합은 다음을 가능하게 했습니다.

- 균일한 표면 요건을 갖춘 복잡한 박벽 두께

- 부품 수를 20개에서 1개로 줄이고 엔진의 효율성 증대

- 출시 기간 최적화

TRD의 공식 파트너

외부 콘텐츠를 보려면 모든 쿠키를 허용해 주세요.

2020년 10월 캔자스에서 자동차 경주

GF 머시닝 솔루션즈는 30년 이상 모터스포츠 산업에 솔루션을 제공하는 선구자였습니다.

당사의 밀링, EDM 및 적층 제조 기술을 통해 고객의 요구 사항을 충족함으로써 업계 선두 기업들이 공정 신뢰성과 유연성을 확보하는 동시에 모든 기술적 과제를 해결하도록 지원합니다.

TRD

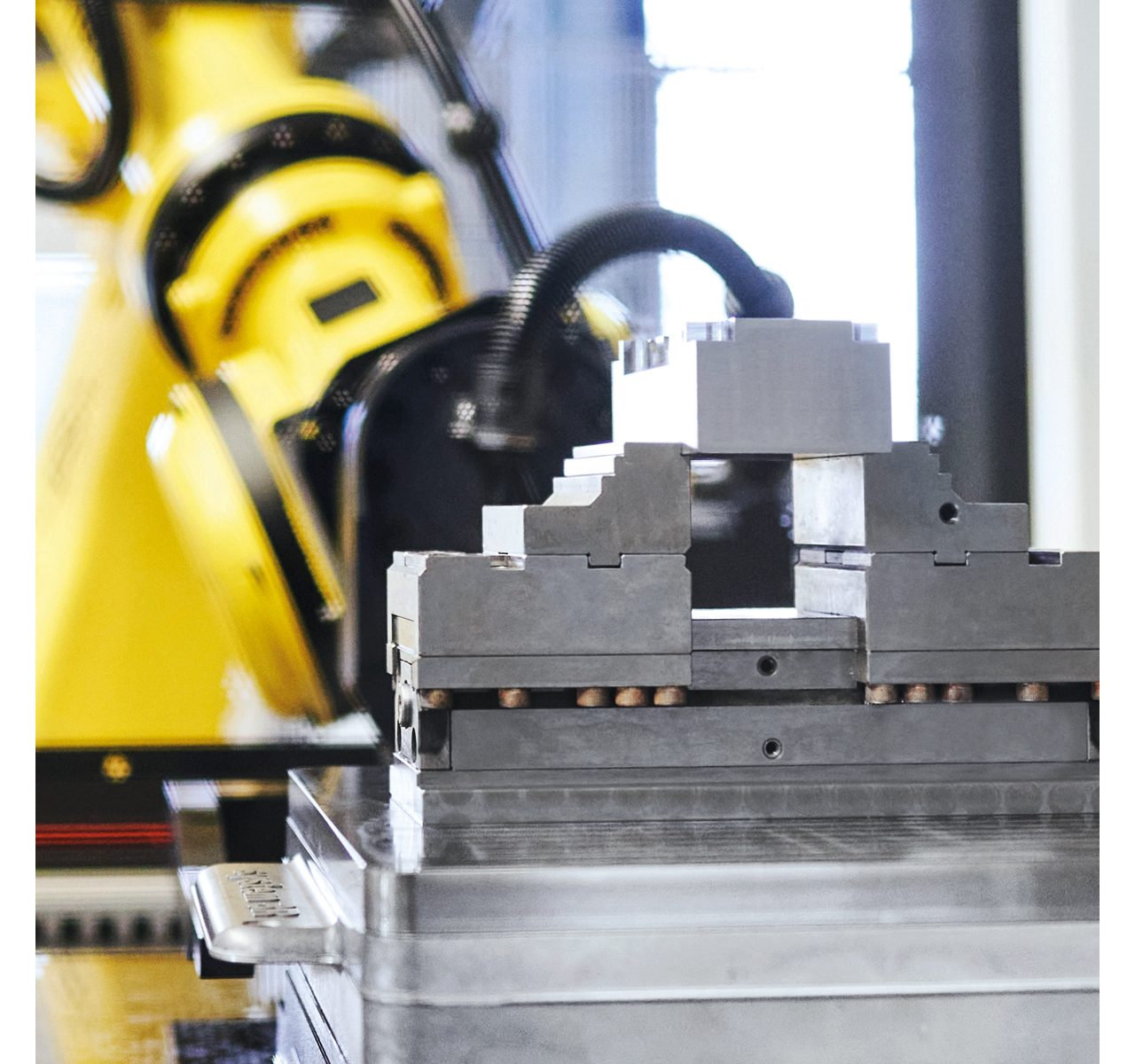

TRD 제조 시설에서 당사의 MILL P 800 U가 제작한 상부 컨트롤 암. System 3R 자동화 및 Step-Tec 스핀들을 갖춘 당사의 고속 밀링 솔루션이 어떻게 고급 모터스포츠 부품 제조에서 뛰어난 성능을 달성하는지 알아보십시오!