适用于您的应用的技术

涡轮增压器

涡轮增压器设计非常复杂,因为需要时时提高效率和实现最大输出。由于这种电机零件形状复杂,因此通过铸造或机械加工来制造非常具有挑战性。GF 加工方案的金属增材制造系统提供完整的工艺解决方案,可在不丢失基准点的情况下实现无缝连接

- 打印和后续加工的流程可行性

- 双壁单块零件

- 后续加工基准点

- 均匀的壁厚

TRD

涡轮增压器制造工艺

变速箱歧管主体

在一级方程式赛车中,用于变速箱换档控制的液压变速箱歧管主体是关键零件。在 5-Axis MILL P 800 U 上进行金属坯料加工到超精细表面加工,可直接组装。只需涂上保护涂层,就无需额外的精加工步骤。

- 极优表面光洁度 (Ra 0.8 μm) 和间距精度

- 带深孔的复杂形状

- 同心度、平面度和孔径在单个流程中实现

- 阀门完美密封

活塞导向装置

减阻系统是驾驶员可调节的一种车身形式,旨在减少空气动力阻力,以提高最高速度并促进超车。该系统的活塞导向零件用钛棒在 MILL P 800 上加工而成,以满足所需的设计要求。

- 具有重心的薄壁部件,旨在高速时实现最佳性能

- 实现表面平整度 < 10 μm

- 轴孔同心度 < 8 μm

悬架摇杆

悬架机构是具有复杂轮廓的赛车零件,其中轴孔需要在左右侧之间串联。在此示例中,前悬架摇杆是在 MILL P 800 上用钛棒加工而成,并且与慢走丝线切割结合完成精加工。这样可以实现:

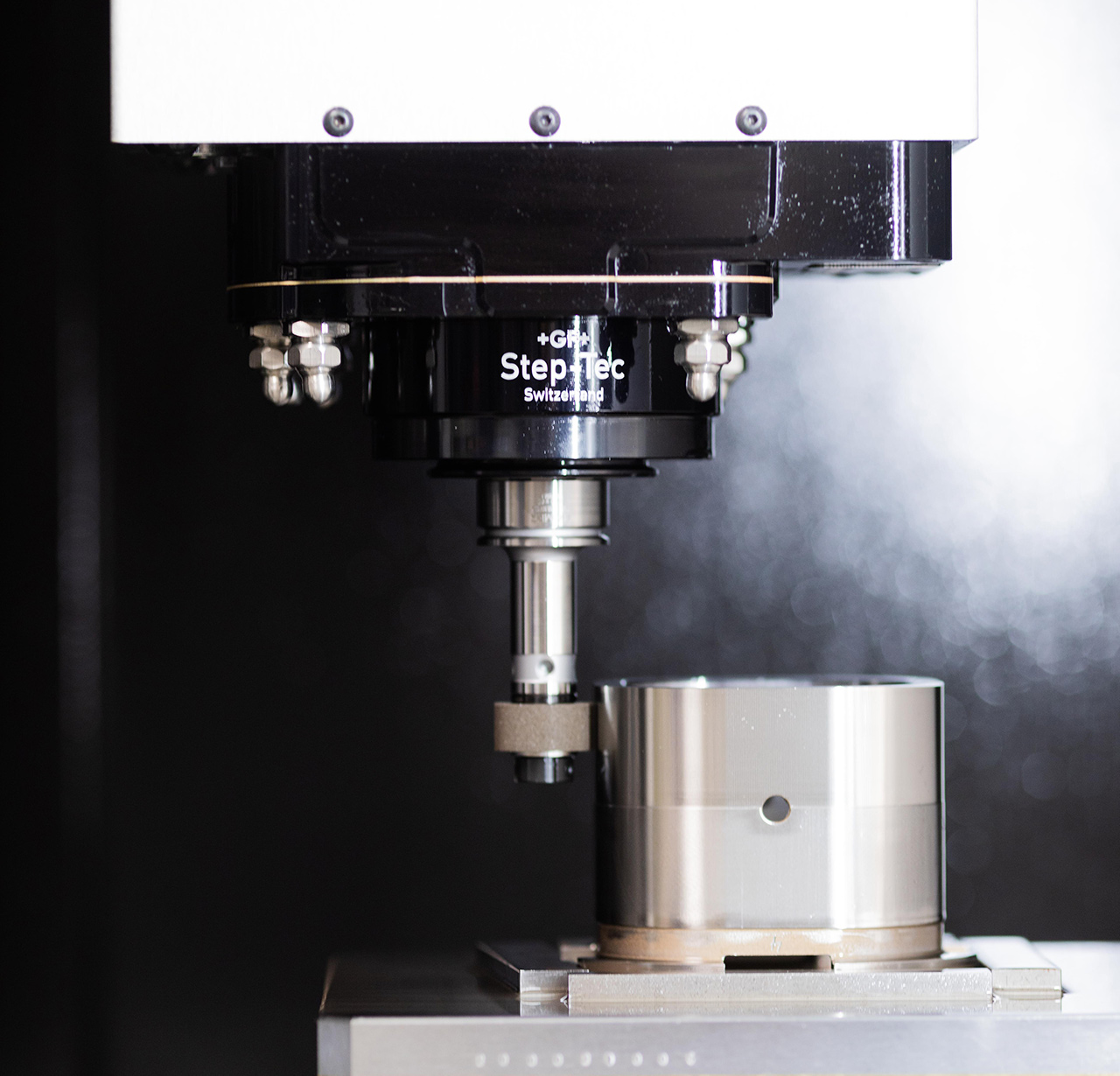

- 使用 20'000 rpm HSK Step-Tec 主轴实现小型轮廓和平滑外形的加工

- 表面光洁度 (Ra 0.4 µm)

- 使用慢走丝线切割形成的花键和齿轮轮廓

- 使用 System 3R 工具确保后续加工,例如热处理

歧管排气壳

在不影响性能的情况下尽可能降低零件重量,这是赛车行业排气零件生产商所面临的挑战。该歧管排气壳首先由增材制造解决方案 DMP 350 生产,然后分离并用线切割 CUT E 精加工。整个过程用我们的标志性 3DExpert™ 软件进行协调。这些技术的结合可实现:

- 复杂的薄壁厚度,表面要求均匀

- 将零件数量从 20 个减少到 1 个,提高发动机效率

- 优化产品上市时间

TRD 的官方合作伙伴

请接受所有cookie以查看外部内容。

2020 年 10 月在堪萨斯州赛车

30 多年来,GF 加工方案一直是为赛车运动行业提供解决方案的先驱。

我们通过铣削、EDM 和增材制造技术,满足业内领先企业的需求,帮助它们实现流程可靠性和灵活性,同时保持领先并解决各项技术挑战。

TRD

由我们的 MILL P 800 U 在 TRD 制造工厂制造的上控制臂。了解我们采用 System 3R Automation 和 Step-Tec 主轴的高速铣削解决方案如何在制造高端赛车零件方面实现卓越性能!