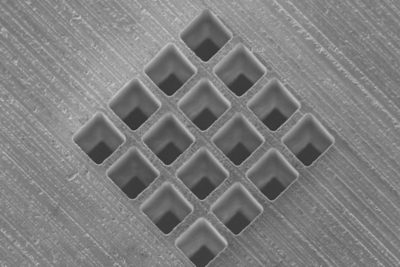

Wzornik (sprawdzian) płyty prowadzącej

W procesie produkcji półprzewodników, wzorniki są wykorzystywane do precyzyjnej oceny jakości matryc wytrawianych na płytce krzemowej. Kluczowym elementem każdego wzornika jest płyta prowadząca, która umożliwia nieprzerwany montaż pinów sondujących matrycy (wafla). Nasze rozwiązanie do mikroobróbki laserowej Microlution ML-5 Femto Laser pozwala nadążyć za postępem w testowaniu płytek półprzewodnikowych o długości od 5 do 3nm:

- Tworzenie otworów o kwadratowym profilu, które umożliwiają zwiększenie gęstości ich rozmieszczenia prowadzącej, co przekłada się na wydajność testowania płytek.

- Sztywna konstrukcja obrabiarki zapewniająca stabilność i precyzję obróbki przez długie godziny pracy.

- Wykorzystanie lasera femtosekundowego, który umożliwia osiągnięcie niskiego promienia naroża, cienkich ścianek otworów oraz płaskiego dna gniazda, zapewniając wysoką jakość wykonanej obróbki.

- Zwiększona wydajność - szybkość drążenia otworów poniżej 2s na otwór

Wkładka tnąca do tłocznika postępowego

W procesie produkcji układów scalonych z otworami przelotowymi, nośników chipów oraz układów scalonych o płaskich lub małych kształtach, kluczowym elementem są wkładki tnące, które są wytwarzane za pomocą technologii tłoczenia postępowego. Nasze rozwiązania w zakresie drutowej obróbki elektroerozyjnej to:

- Rdzenie stempli i matryc o wysokiej dokładności, oraz prześwit na poziomie mikronów.

- Technologia automatycznej zmiany drutu (Automatic Twin Wire) zapewniająca o 30% szybsze wykańczanie i obróbkę zgrubną.

- Technologia stosowania cienkich drutów zapewniająca ostre krawędzie i wysoką jakość powierzchni obrobionej.

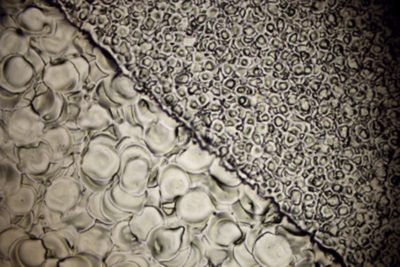

Tworzenie formy do zamknięcia układów scalonych

Półprzewodnikowa matryca płytkowa (wafel) i rama bazowa są zalewane żywicą EMC (Epoxy Molding Compound) w formach termoformujących lub kompresyjnych, w wyniku czego powstaje układ scalony. Zalety naszego rozwiązania do wgłębnej obróbki elektroerozyjnej (DEDM) do formowania półprzewodników:

- Doskonała płaskość i jakość powierzchni VDI wydrążonych gniazd formy dzięki zaawansowanej technologii 3DS, która usprawnia proces formowania.

- Doskonała powtarzalność i szybsza produkcja gniazd formy dzięki technologii iGap.

- Termicznie stabilizowana konstrukcja maszyny zapewniająca długotrwałą dokładność i precyzję.

Formowanie, gięcie i wykrawanie do formowania ramy bazowej

Nasza linia centrów obróbczych do drutowej obróbki elektroerozyjnej umożliwia uzyskanie idealnych geometrii podczas produkcji narzędzi do tłoczenia ram bazowych, aby zagwarantować nieprzerwaną obróbkę i montaż.

- Precyzyjna obróbka wysokich stempli za pomocą automatycznego zmieniacza drutu (AWC) i technologii stosowania cienkiego drutu o średnicy 0,25 mm do obróbki zgrubnej oraz drutu o średnicy 0,1 mm do obróbki wykańczającej.

- Tworzenie żądanych profili z ostrymi krawędziami.

- Zwiększona wydajność dzięki szybszej obróbce precyzyjnych geometrii.