Narzędzia do tłoczenia wkładek do mikrozłączy

Nasze elektroerozyjne drążarki wgłębne wyposażone w możliwość mikroobróbki, technologię produkcji złączy oraz nowoczesny generator ISPG (Intelligent Speed Power Generator) ułatwią sprostanie rosnącemu zapotrzebowaniu rynku na mikrozłącza.

- Niska chropowatość powierzchni (Ra 0,09 μm) umożliwia produkcję złączy bez zadziorów.

- Rozmiar otworu mikrozłącza 0,03 mm

- Optymalizacja łańcucha produkcyjnego poprzez wyeliminowanie konieczności licznych interwencji

- Precyzyjna obróbka dzięki ISPG i zaawansowanej technologii złączy

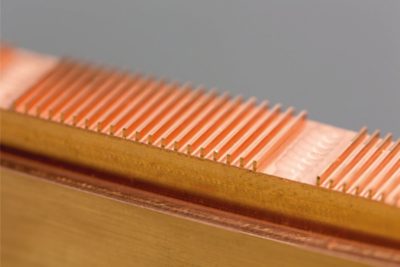

Mikrostempel do wkładek do złączy

Nasza technologia drutowej obróbki elektroerozyjnej umożliwia tworzenie narzędzi do przycinania, formowania i cięcia wkładek złączy i uzyskiwania skomplikowanych detali. Nasze rozwiązanie zapewnia długoterminową rentowność i produktywność:

- Uzyskanie wysoce precyzyjnych elementów do produkcji mikroelektroniki.

- Uproszczone i stabilne wdrożenie technologii precyzyjnego cięcia drutem o małej średnicy.

- Osiągnięcie ostrych profili bez zadziorów, dzięki wykorzystaniu drutu AC Cut AH Ø 0,05 mm.

- Gwarancja długoterminowej dokładności produkcji dzięki precyzji X-treme, standardom kalibracji oraz dynamicznej optymalizacji ścieżki i procesu cięcia naroży DCC (Dynamic Corner Control).

Formy obudowy złączy

Obudowy złączy pełnią ważną rolę w zapewnianiu mechanicznego podparcia i ochronie przed czynnikami zewnętrznymi. Konstrukcja tych obudów opiera się na wzmocnionych żebrach, zatrzaskach oraz szczelinach do prowadzenia przewodów. Nasze rozwiązania, obejmujące wgłębną obróbkę elektroerozyjną oraz obróbkę skrawaniem, umożliwiają:

- Ekonomiczną i precyzyjną produkcję form wtryskowych dla obudów złączy.

- Pełną automatyzację procesu, zapewniającą wysoką powtarzalność dzięki integracji frezowania elektrod i wgłębnej obróbki elektroerozyjnej.

- Stabilizację termiczną produkcji, co przyczynia się do zwiększenia długoterminowej precyzji i niezawodności części.

Elektroda do produkcji formy obudowy złączy

Elektrody do produkcji wkładek obudowy złączy wymagają precyzyjnego wykonania wielu skomplikowanych szczegółów geometrycznych. Dzięki naszemu rozwiązaniu do frezowania elektrod możesz osiągnąć następujące korzyści:

- Obróbkę trudniejszych geometrii detali - dzięki obróbce szybkościowej małymi frezami.

- Wysoką jakość powierzchni obrobionej - dzięki szybkim asynchronicznym wrzecionom.

- Wysoką dokładność odwzorowania konturów.

- Wydajne i czyste środowisko pracy dzięki zintegrowanemu systemowi odprowadzania pyłu.

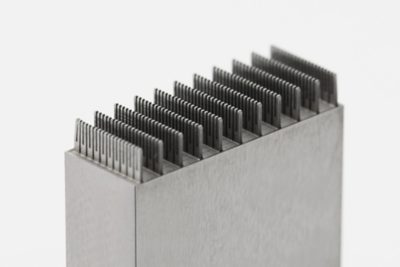

Mikroelektroda do produkcji wkładek

Nasze rozwiązanie do obróbki HSM elektrod umożliwia produkcję precyzyjnych elektrod do mikrodrążeń:

- Uzyskanie dokładnego profilu kształtu.

- Wysoka jakość powierzchni obrobionej.

- Użycie małych frezów do obróbki mikrodetali przy dużej prędkości i stabilności termicznej.

Wykrojnik do złączy

Nasze innowacyjne rozwiązanie do drutowej obróbki elektroerozyjnej (EDM) umożliwia precyzyjną produkcję elementów postępowych narzędzi do wytłaczania złączy przemysłowych bez zadziorów. Oto główne korzyści, jakie oferuje nasze rozwiązanie:

- Technologia automatycznej zmiany drutu (Automatic Twin Wire) zapewniająca o 30% szybsze wykańczanie i obróbkę zgrubną.

- Ostre krawędzie i wysoka jakość powierzchni obrobionej dzięki obróbce zgrubnej z użyciem cienkiego drutu o średnicy 0,25 mm i wykańczaniu drutem o średnicy 0,1 mm.

- Gwarancja długoterminowej dokładności produkcji dzięki precyzji X-treme, standardom kalibracji oraz dynamicznej optymalizacji ścieżki i procesu cięcia naroży DCC (Dynamic Corner Control).

Kompletne narzędzie do tłoczenia złączy

W celu sprostania wymaganiom rynku dotyczącym złączy, technologia tłoczenia postępowego wykorzystuje komponenty wykonane ze stali i węglika spiekanego, umożliwiając nieprzerwaną produkcję milionów elementów połączeniowych. Nasze centra obróbcze do drutowej obróbki elektroerozyjnej (WEDM) stanowią kompletne rozwiązanie do produkcji takich narzędzi, jednocześnie zapewniając wysoką jakość, niskie koszty i wydajność:

- Dokładność <2 μm - od projektu CAD do kompletnego narzędzia.

- Łatwe parowanie części dzięki zachowaniu ściśle określonych tolerancji obróbki.

- Łatwa obróbka stali i węglika spiekanego.

- Zwiększona produktywność dzięki systemom mocowań i automatyzacji System 3R.