カーボンニュートラル実現に向けた取り組みを政府が義務付けたことで、電気自動車(NEV)への移行が加速しています。GFマシニングソリューションズは、絶えず変化するハイブリッド車/バッテリー搭載車/燃料電池自動車の市場に特化した加工技術ソリューションを提案します。

お客様の用途に応じた幅広いソリューション

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

バッテリーモジュール

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

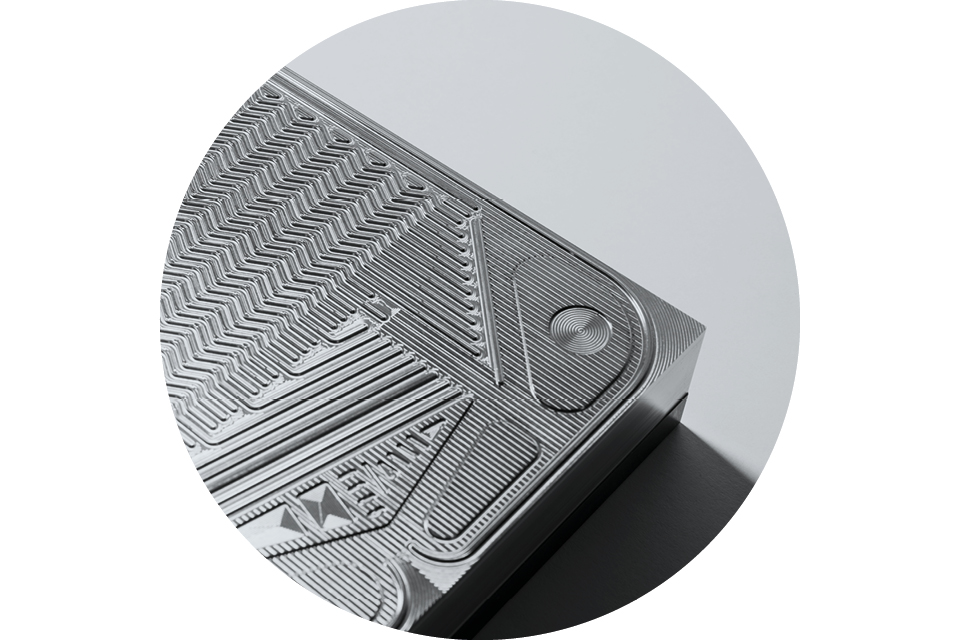

バッテリーは、様々なタイプのNEVパワートレインで最も重要な部品です。インバーターを備えたバッテリー管理システムは電力をスムーズかつ安全に変換しますが、バッテリーハウジングやインバーターハウジングを冷却する必要があります。ハウジングや鋳物は主要コンポーネントであり、これらの製造には精密な金型加工技術が必要です。

- 炭化ケイ素、セラミックスなど、あらゆる種類の材料で高精度の製造

- 精度を犠牲にすることなく、複数の技術の連携が可能

- 長期にわたる品質と信頼性によって競争力を維持

ドメインコントローラーとマイクロコネクター

外部コンテンツを表示するには、すべてのクッキーを受け入れるようにしてください。

自動車の電気設計はフラットモジュールからドメイン制御モジュールおよびハイレベルなゾーン制御モジュールに移行しています。これは、複数の自動運転レベルの実装と通信ラグの低減を意味します。その結果、マイクロ制御ユニット(MCU)とゾーン電子制御ユニット(ECU)の数が増えます。サプライチェーンは、この移行、およびそれに伴う生産量の増加に対応する必要があります。

- 信頼できるソリューションでマイクロ金型加工を実現

- 鋭いコーナーと正確な形状を実現

- プログラミングの簡素化と容易な操作

- 24時間365日無人生産によって、幅広い製品を安全に製造

コネクターの製造に最適なソリューション

YouTubeの動画をご覧になるには、すべてのクッキーを受け入れる設定にしてください。

充電ユニット

NEVに不可欠なインフラである充電ユニットは、ユーザーの安全と効率的な充電のために冷却チャネルを備えています。高出力でありながら熱や長いタイムサイクルに耐えるこの製品には、漏れを防止する高性能シーリングを装着したマイクロコネクターが使われています。充電ユニットのハウジングは、多くの場合ガラス繊維で補強された硬質プラスチック材料で作られており、コネクターには完璧な接触とセルフロックを実現するための高い精度が必要です。

- 電極の摩耗を最小限に抑えながら高い精度で小さな形状を加工

- EDM専用に設計された当社のFORM eCAMプログラミングソフトウェアを活用することで、CADから機械加工までシームレスな移行が可能

- 当社のマシニング加工とワイヤー放電技術を組み合わせることで、柔軟な設計と増大する生産量に対応

- 当社のワイヤー放電加工技術は、オプションのSystem 3Rツーリングを併用して複雑な金型の生産が可能

- EDM独自の3DS表面加工により、再生プラスチック素材と特定のVDI要件に最適な質感を実現

- 当社の自動化ソリューションにより、24時間365日の無人製造が可能

- 独自のグラファイト(GR3)ソリューションにより、金型メーカーに柔軟性を提供

- 銅、タングステン銅、グラファイトなどの幅広い精密電極材料を同じ機械で従来の金型を使用して加工

- 機械単体でも、自動化を組み合わせたソリューションでも、当社の標準System 3Rツーリングを使用して生産性と効率を確保

水素パワートレイン用バイポーラプレート

水素パワートレインは、政府の補助金を受け、徐々に増加しているモビリティソリューションです。水素と酸素を供給して発電を行うスタックは、0.04mm~0.12mmの薄い金属合金板をプレス加工またはエンボス加工して製造されます。一般に、水素パワートレイン用のバイポーラプレートを製造するには、変動幅が5μm未満の金型が必要です。

- 高度なITC機能により、長いサイクルタイムにわたってZ軸の安定性を確保

- Step-Tec製主軸は、振動と振れを最小限に抑えて、長いサイクルタイムにわたって安定した切削を実現

- 熱安定性ポリマーコンクリート構造で設計された当社のマシニングセンタは、長期にわたって品質と信頼性を維持

製造上の課題

- 小さな切削工具による高速スピンドルで長時間の切削で最高レベルの再現性を実現

- 複雑なフローフィールドとチャネル形状の一定した表面品質

- 一定の深さと滑らかな形状を実現

これらの課題を克服するための当社のソリューション

- 当社のワイヤ・形彫り放電加工技術とマシニングセンタの技術により、高精度の金型製造を実現

- 熱安定性に優れた機械構造と社内Step-Tec製主軸により、安定した切削と工具の長寿命化を実現

- 機械の安定性とプログラミングのノウハウにより、均一な仕上げで5μmまでの精度を実現

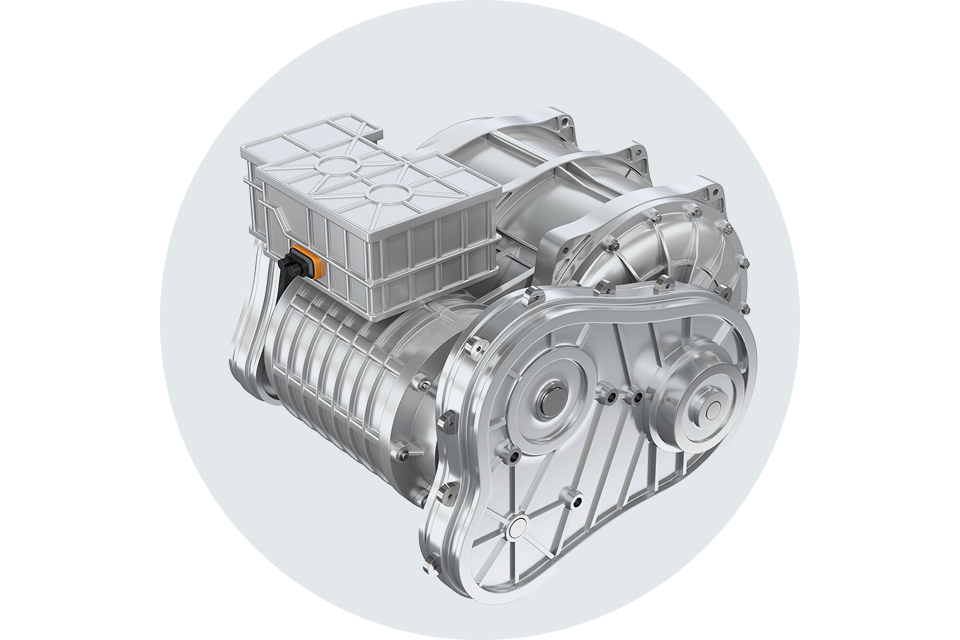

ハイブリッドとEVのパワートレイン

今日のNEVパワートレインの設計には、超低ノイズと高い効率を実現する完璧な組み立てが求められます。これは、ギア金型の製造における課題であり、増産の過程で高い精度が求められます。

- ワイヤ・形彫り放電加工の機械の耐用期間にわたって、4μm未満の極めて高い精度を完璧に実現

- 自動工具交換装置により、様々な生産工程を確実に実行

- 自社設計の高度なジェネレータにより、最小限の電極摩耗を実現

- マシニング加工とワイヤ放電加工機による大型金型ソリューション

ハイブリッド車/バッテリー駆動車/燃料電池自動車のドライブトレインの鋳造は、スムーズな動力伝達、超低ノイズ、及び最高レベルの耐久性を実現するうえで非常に重要です。この鋳造には、独自の形状と深いキャビティの冷却設計が必要です。この鋳造のための金型の制作は複雑な作業であり、多くの工具が必要です。

- 経済的な生産のために、高速加工で金型の挿入と加工を実現

- マシニング加工、ワイヤ・形彫り放電加工などの技術を簡単に統合

- 長期的な品質と信頼性で競争力を維持

- CMMや洗浄機などを含む、すべての技術が連携する柔軟な自動生産ラインで、24時間365日稼働できます。

製造の革命:ZENは当社の高性能FORM X 形彫り放電加工機を使用して、高品質の精密ギア金型を製造

YouTubeの動画をご覧になるには、すべてのクッキーを受け入れる設定にしてください。

EVモーター

EVモーターは、様々なタイプのハイブリッド車やバッテリー駆動車のパワートレインに組み込まれています。プレス加工用積層シートの厚さは、一般に0.15~0.3mmの範囲です。鋭いコーナーと独自の形状の幅広い設計を採用すると効率は向上しますが、このような部品の金型の製造においてメーカーは課題に直面しています。今日の殆どの設計では、シートを薄くしてプレス機の負荷を減らし、消費電力を低減しており、それによって高い精度の金型の必要性が高まっています。

- 当社のワイヤー放電加工機を利用することで、高い精度と柔軟性を実現

- 高度なジェネレータで水技術または石油技術を利用可能

- ワイヤーの欠損がほとんどなく、ISPS機能によって迅速に切断することで、生産コストを削減

電気自動車向けの高度なワイヤー放電加工技術

YouTubeの動画をご覧になるには、すべてのクッキーを受け入れる設定にしてください。

お客様の声

ExtremeワイヤーとCUT P 1250

YouTubeの動画をご覧になるには、すべてのクッキーを受け入れる設定にしてください。