Producción de discos con álabes

Nuestros centros de mecanizado de alto rendimiento (HPM) con un diseño de portal de granito polimérico eliminan el riesgo en la producción de cinco ejes de discos con álabes complejos sin ocupar mucho espacio de instalación

- Calidad limpia y sin vibraciones en los bordes de ataque y de salida

- Diseño rígido de la máquina para un mecanizado ultra-dinámico sin marcas de vibración

- Mesa giratoria inclinada con configuración de eje horizontal de alta aceleración para un mecanizado de discos con álabes completo en un solo ajuste

- Software especializado TURBOSOFT plus CAM para la programación eficiente y la optimización de procesos de discos con álabes

Disco con ranuras de abeto

Nuestra solución CUT 200 Dedicated de electroerosión por hilo ya está reemplazando el proceso de brochado convencional. Un eje basculante combinado con un eje rotativo garantiza una colocación precisa de la pieza para el mecanizado de ranuras de árboles de abeto.

- Se puede mecanizar cualquier geometría en cualquier material

- Tecnología digital de electroerosión para una capa afectada mínimamente por el calor y una velocidad máxima

- Mayor precisión de las ranuras de abeto y reducción de filtraciones en la raíz de la pala

- eTracking: supervisión de datos en tiempo real

Ranura de junta en los álabes guía de la boquilla

La ranura de junta estanca reduce las filtraciones de la turbina, lo que ayuda a los fabricantes de ranuras de junta a lograr tiempos de ciclo rápidos, un bajo desgaste de los electrodos para una mayor precisión y unas capas de fundición mínimas para la integridad de la superficie.

- Tecnología incorporada para ranuras de múltiples nervaduras

- Proceso rápido y repetible gracias a una tecnología totalmente integrada accesible directamente desde la HMI

- Menor frecuencia de reafilado con bajo desgaste por erosión

- Automatización escalable con offset automático para una producción autónoma

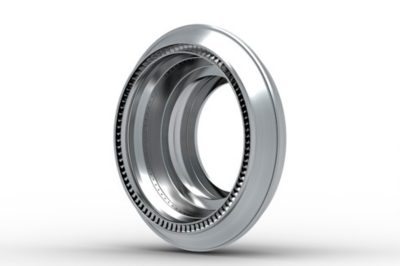

Impulsores

Los principales requisitos previos para la máxima precisión y una calidad de la superficie superior de impulsores complejos incluyen la amortiguación y la estabilidad de los componentes. Ofrecemos un sistema de transmisión dual en el eje Y y amortiguación mecánica para la dinámica y la estabilidad.

- Mesa giratoria circular con accionamientos directos refrigerados por agua para garantizar el máximo par y aceleración en condiciones exigentes

- Sistema de accionamiento doble en el eje Y y amortiguación mecánica para la dinámica

- La mayoría de los impulsores compactos se utilizan para turbinas de helicópteros, motores a reacción y unidades de potencia auxiliar (APU) que arrancan los motores de los aviones y hacen funcionar los accesorios

Pala

La sustitución de flotas, impulsada por ambiciosos objetivos de reducción de emisiones, empuja a los fabricantes de instalaciones originales a desarrollar motores con materiales innovadores como acero para turbinas, Inconel, Udimet, René y titanio-aluminio. GF Machining Solutions le ayuda a tomar la iniciativa en la gestión de estos retos.

- Máxima precisión del perfil y calidad del borde de fuga en un tiempo de mecanizado mínimo

- Mecanizado completo en una sola configuración, incluyendo el avance de barra, mecanizado de cinco ejes, torneado, mecanizado de raíz, roscado, biselado, grabado y cepillado

- Diseño rígido y compacto de todos los ejes para un mecanizado de alta precisión

- Solución llave en mano que incluye el software especializado TURBOSOFT plus CAM

Difusores

El difusor prepara el aire entrante para una mezcla de aire-combustible y una combustión adecuadas; debe proporcionar el máximo espacio para que el aire entrante reduzca la velocidad y acumule presión para una buena combustión.

- Cualquier diseño de aerodinámica en 3D puede ser mecanizado con la electroerosión multieje

- Libertad total en la elección del material

- La investigación exhaustiva nos permite diseñar las chispas adecuadas para lograr el control y la repetibilidad de la capa de fundición definitiva

- Reducir costes con un proceso repetible y trazable

Álabe trasero de la turbina

Como resultado de la colaboración entre GF Machining Solutions y 3D Systems, la nueva DMP Factory 500 (Direct Metal Printing) ofrece soluciones de ingeniería inteligentes y ayuda a los fabricantes de componentes aeroespaciales a construir piezas consistentes y sin fisuras, incluso de gran tamaño, utilizando la técnica de Fabricación Aditiva (AM).

- Una pieza grande en 48 horas

- La pieza más grande del mercado sin fisuras

- Reducción de los plazos de producción y de los costes de fabricación