Produzione di blisk

I nostri centri di fresatura ad alte prestazioni (HPM), con un portale in granito polimerico, eliminano il rischio dato dalla produzione complessa di blisk a cinque assi senza ingombro eccessivo

- Massima qualità del bordo di attacco e di uscita che risulta pulito e privo di increspature

- Design della macchina rigido per fresatura ultra-dinamica senza segni di vibrazione

- Tavolo rotante inclinato con accelerazione elevata, configurazione del mandrino orizzontale per lavorazione di blisk completa in un'unica configurazione

- Software TURBOSOFT plus CAM specializzato per una programmazione efficiente e l'ottimizzazione della lavorazione di blisk

Disco ad abete

La nostra soluzione per EMD a filo CUT 200 Dedicated sta già sostituendo il convenzionale processo di alesaggio. Un asse d'inclinazione con un asse rotante garantisce un posizionamento accurato dei pezzi per lavorazione di cave ad abete.

- È possibile lavorare qualsiasi geometria e qualsiasi materiale

- Tecnologia EDM dedicata per uno strato termicamente alterato al minimo, massima velocità

- Maggiore precisione ad abete e perdita ridotta alla radice della pala

- eTracking: monitoraggio di dati in tempo reale

Cava per guarnizione su palette direttrici di ugelli

Nelle turbine, la cava per guarnizione a tenuta riduce le perdite, aiutando i produttori di cave per guarnizioni a ottenere tempi ciclo rapidi, bassa usura degli elettrodi per maggiore precisione e strati di rifusione minimi per integrità delle superfici.

- Tecnologia integrata per cave a nervature multiple

- Processo rapido e ripetibile grazie a una tecnologia completamente integrata direttamente accessibile da HMI

- Frequenza di riaffilatura ridotta con usura di erosione bassa

- Automazione scalabile con offset automatico per produzione automatica

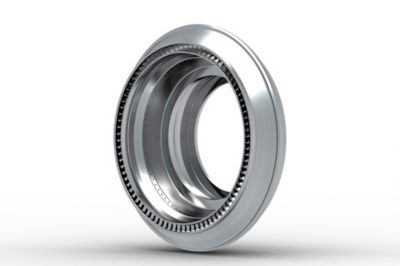

Giranti

Tra i prerequisiti primari per ottenere un'elevata qualità della superficie e massima precisione per giranti complesse, vi sono smorzamento e stabilità dei componenti. Offriamo un sistema di azionamento doppio nell'asse Y e smorzamento meccanico per dinamica e stabilità.

- Tavolo girevole circolare con azionamenti diretti raffreddati ad acqua per garantire coppia e accelerazione massime in condizioni impegnative.

- Sistema di azionamento doppio nell'asse Y e smorzamento meccanico per dinamica

- La maggior parte delle giranti compatte viene utilizzata per turbine di elicotteri, motori di jet e unità di alimentazione ausiliarie (APUs) per l'avvio di motori di aeromobili e l'azionamento dei sistemi accessori

Pala

Sostituzioni della flotta stimolate da obiettivi di riduzione di emissioni ambiziosi spingono gli OEM a sviluppare motori con materiali esotici, come acciaio per turbine, Inconel, Udimet, René e alluminuro di titanio. GF Machining Solutions vi aiuta a gestire queste sfide.

- Massima accuratezza del profilo e qualità del bordo d'uscita, con un tempo di lavorazione minimo

- Lavorazione completa in un'unica configurazione, compresi avanzamento barre, fresatura a cinque assi, rotazione, lavorazione radici, filettatura, smussatura, incisione e spazzolatura

- Layout rigido e compatto di tutti gli assi per lavorazione a strappo elevato

- Soluzione chiavi in mano con software TURBOSOFT plus CAM specializzato incluso

Diffusori

Il diffusore prepara l'aria in ingresso per miscelazione aria-carburante e combustione corretta. Deve fornire lo spazio massimo per l'aria in ingresso al fine di ridurre la velocità e creare pressione per una buona combustione.

- Il dispositivo EDM multiasse permette di lavorare qualsiasi design di piano aerodinamico 3D

- Completa libertà di scelta del materiale

- Ampie ricerche ci consentono di progettare le giuste scintille per ottenere massimo controllo e ripetibilità dello strato di rifusione

- Riduce i costi con un processo ripetibile e tracciabile

Vano posteriore turbina

In virtù della collaborazione tra GF Machining Solutions e 3D Systems, il nuovo DMP Factory 500 (Direct Metal Printing) offre soluzioni d'ingegneristica intelligenti e aiuta i costruttori di componenti aerospaziali a fabbricare pezzi uniformi e senza saldature, persino di grandi dimensioni, mediante produzione additiva.

- Un pezzo di grandi dimensioni in 48 ore

- Parte del mercato senza saldature di grandissime dimensioni

- Lead time più breve e costi di fabbricazione ridotti