Boccole per stampi preformati

La produzione additiva offre una proposta unica, specialmente per i componenti di stampi termocritici. Il nostro DMP 350 Flex è in grado di produrre boccole di alta qualità, per una maggiore produttività e un migliore controllo dei costi:

- Creare canali di raffreddamento interni ottimizzati

- Padroneggiare una nuova dimensione di libertà nella progettazione dei tooling

- Raggiungere tempi di commercializzazione più rapidi

- Migliorare l’efficienza dei processi

Ingresso del foro di iniezione

Il foro di iniezione è uno dei componenti dello stampo più critici che controlla il flusso e il congelamento della resina di iniezione. I canali di ingresso del foro possono essere realizzati con la nostra DMP 350 Flex in una varietà di materiali:

- Migliorare l’efficienza del ciclo di raffreddamento/riscaldamento

- Ottimizzare la temperatura di processo e di esercizio

- Assenza di scarti durante il processo di iniezione

- Riduzione della manutenzione e dei tempi di fermo

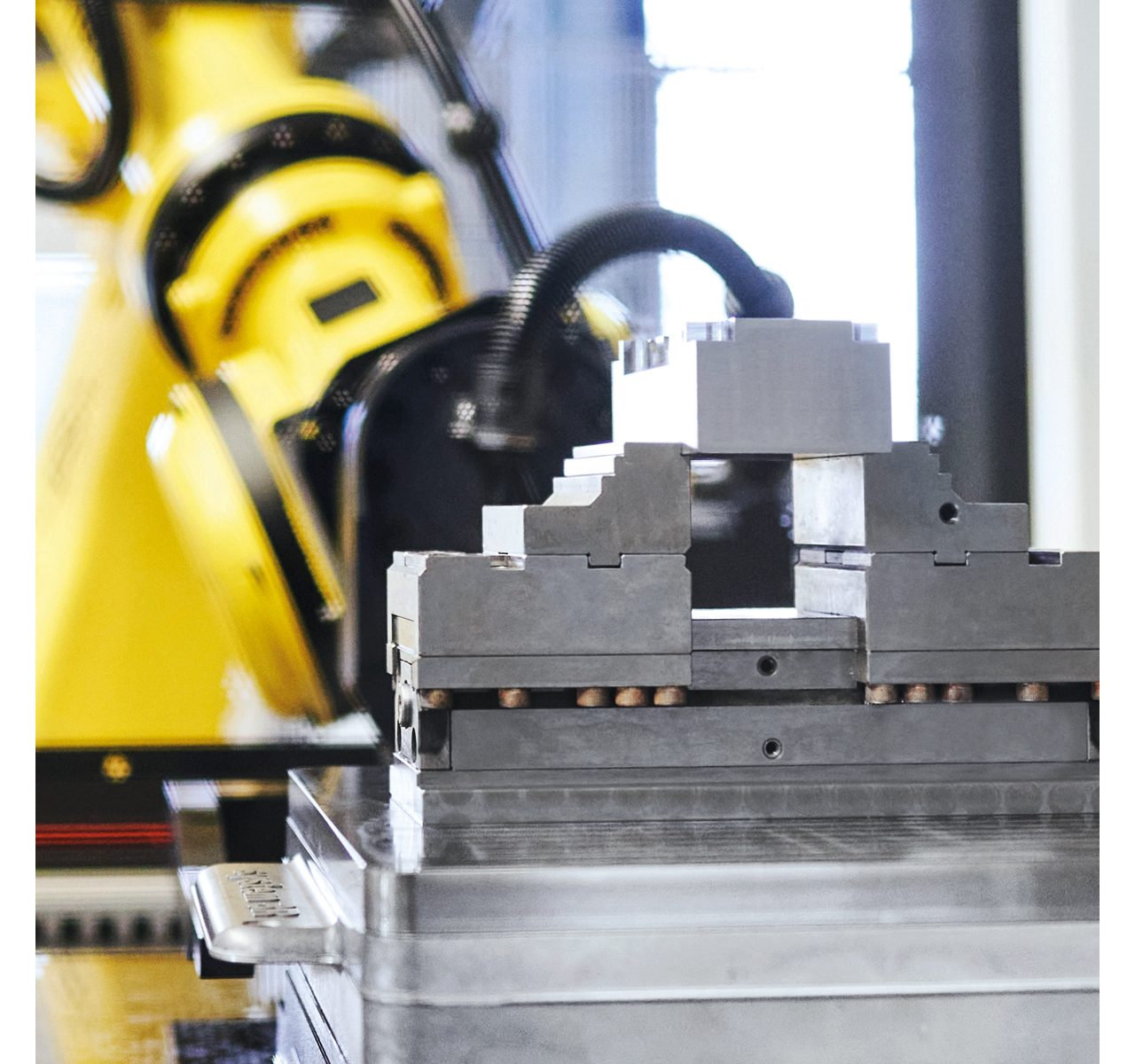

Fresatura a 5 assi degli stampi di soffiaggio

La nostra fresatura ad alta velocità all’avanguardia altamente dinamica a 5 assi produce stampi di soffiaggio con velocità di rimozione senza pari e alta qualità superficiale. La nostra MILL X 600 U dotata di mandrino Step-Tec, nonché di raffreddamento integrato e gestione termica, consente di:

- Raggiungere quasi la superficie lucidata sulla macchina con Ra 0,03 μm

- Ridurre i tempi di lavorazione totale con OSS estremo fino al 30%

- Ottenere un elevato tasso di rimozione del materiale con il mandrino ad alta velocità

Testurizzazione dello stampo di soffiaggio

La nostra soluzione laser consente la testurizzazione diretta degli stampi di soffiaggio per replicare qualsiasi caratteristica estetica o funzionale desiderata. Il nostro LASER S 1000 U con innovazioni Smartpatch e Smartscan integrate e processi completamente digitali aiutano a ottenere:

- Funzioni digitali sugli stampi per una migliore replica durante l’iniezione

- Libertà di incorporare qualsiasi texture digitale desiderata

- Maggiore ripetibilità mediante un processo digitale

- Miglioramento della sostenibilità da parte dell’utente di un processo laser invece dell’incisione chimica